I segreti di A.Lange & Söhne

Nell’atelier dell’orologeria tedesca certe abitudini sembrano aver fermato le lancette all’ora di Leonardo

Come un concerto di musica sinfonica: prova generale con maestro e orchestrali in maniche di camicia; quindi la “prima”, con i musicisti in abito scuro. O come un abito d’alta moda: imbastiti i vari pezzi e provato il modello, quando tutto è perfetto, si scuciono i punti provvisori per sostituirli con quelli definitivi. Così si costruiscono le esclusive macchine del tempo della A. Lange & Söhne di Glashütte, cittadina a pochi chilometri da Dresda, capitale della Sassonia. Orologi che hanno origine da una serie di ruote, pignoni, viti, molle, leve e dischi metallici: una volta costruiti completamente a mano, ora escono semifiniti e con tolleranze infinitesimali da macchine utensili computerizzate.

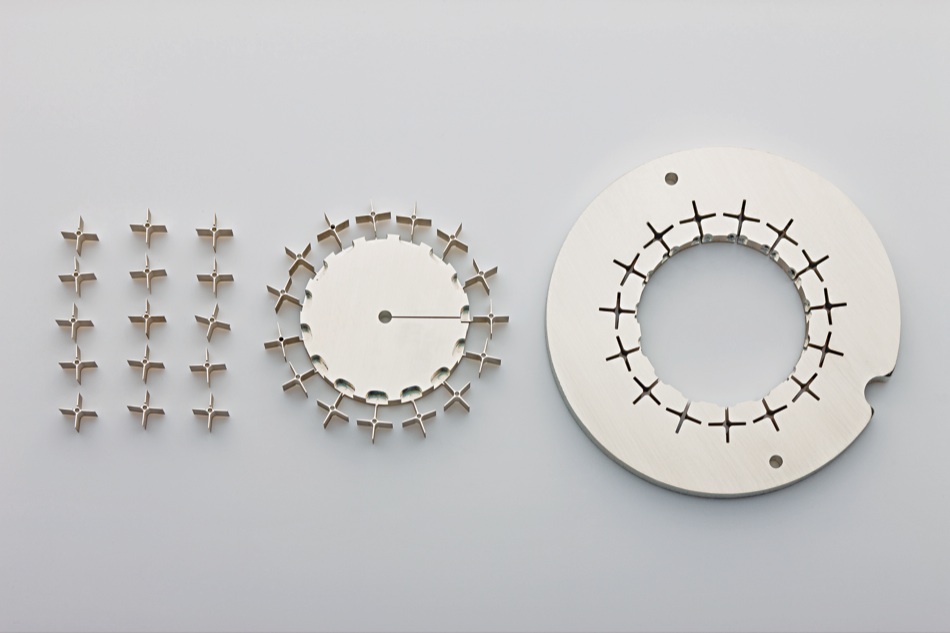

A MANO A MANO – È proprio qui che comincia il ruolo fondamentale (e insostituibile) dell’uomo: ogni pezzo viene pulito, controllato perché le misure rientrino nei parametri stabiliti, levigato e sottoposto a una prima operazione di lucidatura e decorazione. Soltanto a quel punto inizia il montaggio: su una base metallica (quasi nobile perché in argentone, detto anche alpacca, anziché nel consueto ottone rodiato), vengono disposti i vari componenti che, nel caso dei modelli più sofisticati, superano di molto le 600-700 unità. Quindi, si completa il movimento che dà vita a una piccola macchina pulsante, con il bilanciere, il suo “cuore”. È quindi la mano dei maestri orologiai della A. Lange & Söhne l’utensile più prezioso; specie quando si tratta di montare la catena del conoide (una vite senza fine già nota ai tempi di Leonardo da Vinci), che in alcuni dei modelli più complessi, equilibra la forza sviluppata dalla molla di carica. La catena è simile a quella delle biciclette, solo che immensamente più sottile: pur essendo lunga 24 centimetri, infatti, è composta di ben 633 microelementi; tra i quali le minute maglie, che misurano solo 0,6 millimetri di lunghezza e 0,3 di spessore.

MOVIMENTI LILLIPUZIANI – Ma la mano dei maestri orologiai è non meno importante quando, nei modelli dotati d’indicazione digitale, posizionano, con la lente d’ingrandimento incollata all’occhio, quello che sembra un microscopico frullino, ma che in realtà è un freno aerodinamico che regola la velocità degli scatti dei dischi delle ore e dei minuti. Finito il montaggio, il movimento, ancora privo di quadrante e lancette, è provato e regolato con un misuratore elettronico fino a far rientrare la media di marcia nei parametri previsti (tra i -2 e i +3 secondi/giorno) nelle 5 posizioni che l’orologio di norma può assumere al polso.

BUONA LA PRIMA – A questo punto, si smontano tutti pezzi: è arrivato il momento d’indossare l’abito da sera e, in un ambiente climatizzato e privo di particelle di polvere, ogni particolare viene nuovamente pulito, lucidato e decorato a mano. All’ultima fase della lavorazione, le viti usate per l’“imbastitura” vengono sostituite da altre azzurrate alla fiamma; mentre i rubini, ovvero i cuscinetti antiattrito, vengono fissati con minuscoli anelli d’oro (i cosiddetti castoni) e viti. Montati quadrante in argento massiccio e lancette, in oro o azzurrate, il movimento è sottoposto a un nuovo controllo della precisione di marcia e incastonato in una cassa d’oro o di platino. L’orologio è pronto. E sul suo quadrante, accanto alla firma dell’azienda, spicca ora anche la dicitura “Made in Germany”: nazionalizzata dal governo della Germania Est dopo la Seconda guerra mondiale, la A. Lange & Söhne è tornata, dopo la caduta del muro di Berlino, all’antico splendore. Oggi grazie al lavoro di 600 persone produce circa 5.000 orologi d’altissima gamma.